automazione-it.com

21

'22

Written on Modified on

Yamaha Motor News

Come progettare sistemi di movimentazione per la flessibilità e il miglioramento continuo

Nel settore manifatturiero, rimanere fermi significa avere la certezza di essere superati. Le fabbriche hanno bisogno di una flessibilità che consenta di continuare ad aumentare la produttività e di introdurre prodotti nuovi o aggiornati.

I produttori devono sempre adattarsi per aumentare la produttività e la produzione, idealmente con un'interruzione minima delle operazioni. Alcuni approcci, come l'aggiornamento dei macchinari o l'aggiunta di una linea di produzione supplementare, sono solitamente possibili solo a intervalli poco frequenti. Tra un investimento importante e l'altro, per aumentare l'efficienza è necessario migliorare le procedure e le impostazioni dei processi, come ad esempio le procedure di cambio formato.

Guidare il miglioramento continuo

Per aumentare la produzione, un produttore di componenti per auto, con sede in Giappone, ha cercato di ridurre il tempo di ciclo per i processi critici, aumentando al contempo la velocità del trasportatore per ridurre al minimo il tempo di spostamento di ciascun pezzo tra i processi. Il team di produzione di questa azienda ha scoperto che l'aumento della velocità oltre un certo livello produceva rendimenti decrescenti. Quando i pezzi in rapido movimento vengono fermati con un cilindro di arresto pneumatico convenzionale, è necessario un tempo di assestamento significativo prima che il pezzo possa essere recuperato dal trasportatore e caricato nel processo. Inoltre, hanno scoperto che l'aumento della velocità dei macchinari di processo per ottenere un tempo di ciclo più rapido iniziava a causare arresti di linea più frequenti per correggere gli errori dell'apparecchiatura.

Un altro produttore, che produce piccoli motori elettrici, ha cercato di realizzare ordini per piccole serie di varianti di prodotti specifici in modo più efficiente, riducendo il tempo di cambio linea. L'ottimizzazione delle procedure di cambio linea ha permesso di ridurre questo tempo del 50%, da 10 a 5 minuti. Tuttavia, l'effetto cumulativo di questi cambi di 5 minuti, in genere effettuati più volte al giorno, equivaleva a circa 16 ore di produzione perse ogni mese. Il team doveva quindi gestire la produzione con attenzione, dando la priorità ai prodotti costruiti in maggior volume, per ottimizzare la produttività.

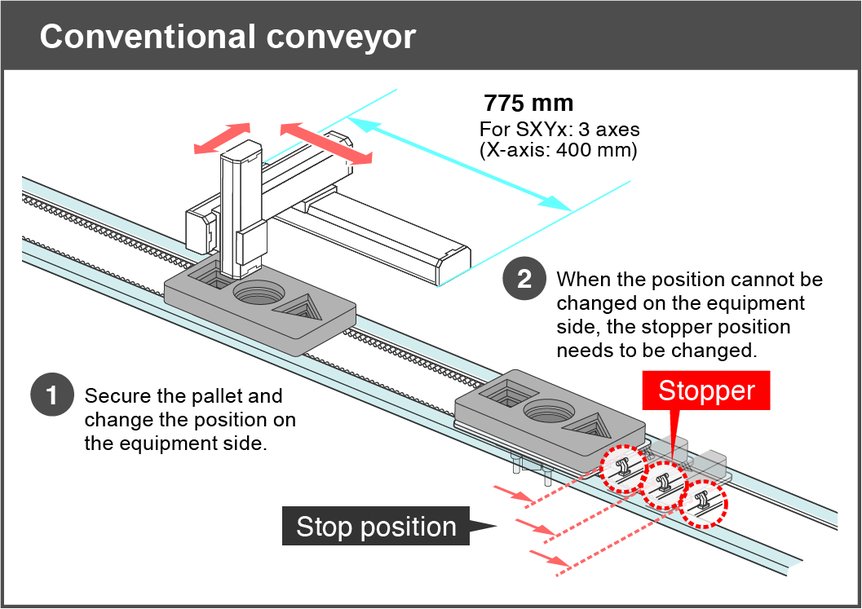

Per risparmiare le ore perse, l'azienda ha cercato di ideare una speciale dima di attrezzaggio per produrre più varianti di prodotto senza riconfigurare la linea. Questa dima personalizzata, progettata per contenere tre diversi componenti di dimensioni piccole, medie e grandi, ha permesso alla linea di gestire fino a nove diverse varianti di prodotto senza dover essere cambiata. Tuttavia, il robot a due assi utilizzato per rimuovere il pezzo selezionato dalla posizione appropriata nella dima richiedeva di cambiare la posizione di arresto del trasportatore a seconda della variante di prodotto in costruzione. ln alternativa, la sostituzione del robot a due assi con uno a tre assi avrebbe permesso al robot di muoversi lungo la dima per prelevare il pezzo desiderato. Entrambi gli approcci comporterebbero costi aggiuntivi e comprometterebbero alcuni dei risparmi desiderati in termini di tempo di produzione.

LCMR200 può spostare pezzi relativamente pesanti ad alta velocità.

Progettazione e assistenza del sistema di trasporto

Essendo l'arteria principale che attraversa la linea di produzione, un sistema di trasporto progettato in modo intelligente può contribuire a massimizzare la produzione, a evitare la movimentazione manuale e a garantire il miglior utilizzo dello spazio in fabbrica. La configurazione di un sistema di trasporto per ottimizzare il funzionamento di una struttura è un'abilità che spesso implica la personalizzazione di unità standard o l'ideazione di soluzioni individuali per le sfide specifiche che esistono all'interno dell'ambiente di fabbrica, come ad esempio limitazioni di spazio estreme o variazioni di elevazione. Le unità tampone sono spesso necessarie per adattarsi alle differenze di capacità delle macchine della linea e consentire all'intera linea di operare in modo coerente e coordinato. I fornitori di nastri trasportatori dispongono di un'ampia gamma di opzioni e configurazioni diverse e persino di prodotti speciali proprietari che possono personalizzare per soddisfare le esigenze individuali dei clienti.

Poiché il sistema è solitamente progettato da specialisti in base a un capitolato d'oneri, il risultato è ben adattato alle esigenze della fabbrica espresse all'inizio del progetto. Poiché tali esigenze cambiano e si evolvono, può essere difficile apportare i corrispondenti adattamenti al sistema di trasporto. La modifica delle posizioni di arresto implementate con i cilindri pneumatici e i relativi sensori ed elettrovalvole, ad esempio, può comportare un lungo sviluppo di software, cablaggi e regolazioni meccaniche.

Le due aziende produttrici di componenti automobilistici e di piccoli motori hanno incontrato tali limitazioni quando hanno cercato di aumentare le prestazioni di produzione utilizzando trasportatori convenzionali. In ogni caso, il team di progetto non è riuscito a ottenere il 100% del miglioramento desiderato.

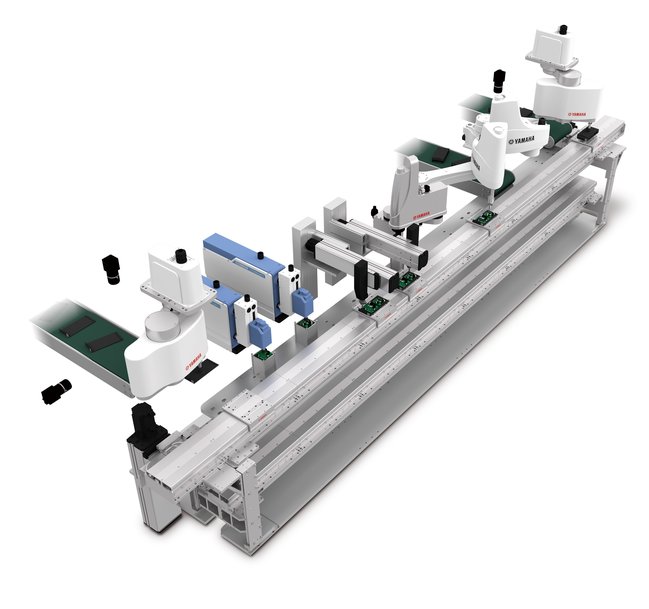

Trasporto pezzi con moduli lineari

Rispetto ai trasportatori convenzionali, il modulo di trasporto lineare LCMR200 di Yamaha consente una flessibilità molto maggiore per adattare e migliorare le prestazioni della linea. Parametri come l'accelerazione, la decelerazione, la velocità e le posizioni di arresto sono impostati elettronicamente e possono essere facilmente regolati scrivendo i nuovi valori desiderati sulla centralina. Inoltre, il motore lineare consente il movimento bidirezionale.

La centralina YHX associata elimina la scrittura di codici logici della scala e consente all'utente di specificare valori diretti e semplici movimenti da punto a punto. Una singola centralina può coordinare più moduli LCMR200 collegati tra loro come parte di una cella di produzione completa.

Poiché non sono necessari sensori aggiuntivi per aggiungere altre posizioni di arresto, gli utenti possono facilmente riconfigurare la linea di produzione senza compromettere l'affidabilità. Il motore lineare accelera e si ferma in modo rapido e fluido e il tempo di assestamento dopo il raggiungimento della posizione desiderata può essere molto breve. Infatti, il tempo di assestamento può essere ottimizzato regolando la tolleranza di posizionamento: una maggiore tolleranza consente di ridurre il tempo di assestamento. Inoltre, l'utente può aumentare la velocità del trasportatore senza dover inserire un buffer aggiuntivo, perché ogni modulo può fermarsi, riavviarsi e invertire la marcia in modo indipendente, a seconda delle necessità, per consegnare ogni pezzo al momento ottimale.

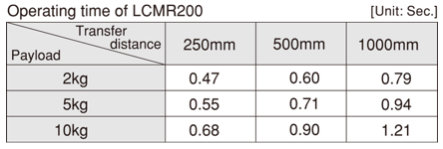

Il cursore LCMR200 può essere programmato per fermarsi in qualsiasi punto desiderato, con una ripetibilità di posizione di ±5µm (massimo). D'altra parte, la velocità di trasferimento è regolata elettronicamente fino a 2500 mm/s. La tabella seguente confronta i tempi tipici necessari per il trasferimento dei pezzi, a seconda del carico utile.

I moduli trasportatori lineari presentano i pezzi direttamente a ciascun processo in una sequenza.

Il cursore può trasportare carichi fino a 15 kg e la rigidità del modulo consente di eseguire le lavorazioni senza rimuovere il pezzo dal cursore. Ciò garantisce un tempo di ciclo veloce e consente anche di risparmiare lo sforzo ingegneristico e i costi per sviluppare un meccanismo che trasferisca il pezzo da e verso una dima separata per ogni processo.

Il produttore di parti automobilistiche menzionato in precedenza ha visto rapidamente come LCMR200 potrebbe contribuire a raggiungere il 100% del miglioramento desiderato in termini di produttività. Come progetto pilota, la riprogettazione di una linea di produzione per sostituire i trasportatori convenzionali con moduli LCMR200 ha consentito una sostanziale riduzione dei tempi di trasferimento. Questo risparmio di tempo, a sua volta, ha alleggerito la pressione per ridurre il tempo di ciclo dei vari processi della linea. Di conseguenza, il volume di produzione ha superato l'obiettivo iniziale del team e il numero di errori che portavano a fermi macchina si è ridotto al punto che questa linea di assemblaggio è stata considerata una linea modello nello stabilimento.

Analogamente, il produttore di motori elettrici ha utilizzato l'LCMR200 per migliorare la produzione aumentando la flessibilità della linea di produzione. La possibilità di modificare le posizioni di arresto dei moduli mediante riprogrammazione ha consentito di risparmiare una grande quantità di lavoro di impostazione manuale. Successivamente, il team ha introdotto un lettore di codici QR per identificare ogni tipo di unità all'inizio della produzione, per consentire a tutti i moduli LCMR200 di riconfigurare automaticamente le proprie impostazioni. In questo modo è stata eliminata la necessità di interazione umana con le macchine o le attrezzature tramite il pannello a sfioramento, ottenendo una completa automazione end-to-end dell'assemblaggio dei prodotti. Ciò ha aumentato in modo significativo la velocità operativa ed eliminato l'intervento dell'operatore per il cambio del modello di prodotto. L'azienda è ora in grado di gestire le piccole produzioni con la stessa efficienza dei grandi ordinativi.

Conclusione

Le aziende manifatturiere sono costantemente sollecitate ad aumentare la loro produttività attraverso misure quali l'aumento della velocità della linea e la riduzione dei tempi di cambio formato. I trasportatori convenzionali possono essere un ostacolo al progresso, in quanto offrono solo una flessibilità limitata che richiede un grande sforzo ingegneristico per la riconfigurazione. Spesso le semplici modifiche non sono in grado di realizzare i miglioramenti richiesti. D'altra parte, le modifiche più importanti richiedono un notevole supporto da parte del fornitore.

I moduli di trasporto lineare bidirezionale consentono un'ampia riconfigurazione di parametri quali la velocità e le posizioni di arresto. Inoltre, i proprietari delle apparecchiature possono di solito eseguire queste modifiche in modo indipendente. Ulteriori vantaggi includono la possibilità di eseguire processi come l'assemblaggio meccanico direttamente sul modulo, risparmiando tempo di processo e costi tecnici associati alla rimozione e alla sostituzione del pezzo su un trasportatore convenzionale.

www.yamaha-motor-robotics.com

Richiedi maggiori informazioni…