automazione-it.com

28

'22

Written on Modified on

Renishaw News

UN NUOVO STANDARD IN FATTO DI ACCURATEZZA PER LE TAVOLE ROTANTI

Le tavole rotanti per CNC giocano un ruolo fondamentale nelle prestazioni dei centri di lavoro multiasse. L'accuratezza e l'affidabilità delle tavole rappresentano fattori cruciali durante tutto il ciclo produttivo e, per tale ragione, Matsumoto Machine Corporation (MMK) ha deciso di adottare un approccio pragmatico per ridurre gli errori di indexaggio e per aumentare le prestazioni dei propri prodotti.

Background

Fondata in Giappone nel 1948, Matsumoto Machine Corporation è un’azienda leader nell'innovazione tecnologica che produce mandrini e tavole rotanti a controllo numerico di alta qualità per costruttori di macchine utensili industriali in tutto il mondo.

Una caratteristica chiave delle tavole rotanti per CNC di MMK è il gruppo ingranaggi a vite senza fine brevettato e sviluppato dalla tedesca OTT GmbH. A differenza delle viti senza fine a doppio azionamento, il gruppo ingranaggi a vite senza fine di OTT è in grado di minimizzare il gioco e garantisce precisione, durata ed efficienza senza pari.

Sagomata in modo da massimizzare la superficie di contatto dell'ingranaggio e ridurre gli effetti avversi della pressione superficiale, la dentatura dell'ingranaggio a vite senza fine OTT è suddivisa in parte sinistra e parte destra (sull'albero della vite senza fine e sulla sua parte cava) collegate da un ingranaggio ad anello.

Con questa struttura unica, per regolare il gioco basta ridurre la distanza tra le due componenti. Questa progettazione consente inoltre di fare in modo che solo un lato del dente della vite senza fine sia a contatto con l'ingranaggio ad anello, lasciando una luce sull'altro lato. La progettazione della vite senza fine in 2 pezzi separati consente di evitare i grippaggi, anche con gioco pari a zero.

Un'altra caratteristica vantaggiosa della tavola rotante per CNC di MMK è il diametro di grandi dimensioni del foro passante nel mandrino della tavola. Questo aumenta notevolmente la versatilità e la rigidità della macchina, poiché supporta una maggiore varietà di mandrini e dispositivi di bloccaggio, nonché la lavorazione di pezzi più lunghi.

La possibilità di eseguire gran parte delle lavorazioni metalliche su una sola macchina rende ancora più vantaggiosa la tavola rotante per CNC di MMK. Dal momento che basta configurare una sola macchina e un solo attrezzaggio, si ottengono maggiori risparmi di tempo e denaro, si riducono le movimentazioni dei pezzi e si eliminano gli errori di tolleranza durante il passaggio di un pezzo da una macchina all'altra.

In questo scenario caratterizzato dall'utilizzo di un solo centro di lavoro, è fondamentale garantire la massima precisione di indexaggio e controllo della tavola rotante per tutta la vita operativa.

La sfida

Garantire accuratezza e precisione coerenti nel tempo è una grande sfida, soprattutto nel caso in cui chi produce la macchina utensile utilizzi anche componenti provenienti da fornitori esterni.

Proprio come gli assi lineari XYZ di una macchina utensile, l'asse rotativo è suscettibile a eventi incontrollabili che possono introdurre errori di posizionamento angolare o di allineamento degli assi. Errori di questo tipo, che rischiano di causare la produzione di pezzi difettosi, possono essere dovuti a diverse ragioni, inclusi eventuali errori compiuti durante l’assemblaggio della macchina, danni da impatto determinati da collisioni, o usura generale durante l'utilizzo.

Data la sua reputazione globale per la qualità dei prodotti e l'innovazione progettuale, MMK voleva attrezzare le proprie tavole rotanti di uno strumento molto preciso e affidabile per misurare l'indexaggio durante l'intero ciclo di vita del prodotto.

Allo stesso tempo, in un mercato globale delle tavole rotanti per CNC sempre più competitivo, MMK desiderava anche ottimizzare ulteriormente i suoi processi interni di controllo qualità. Più specificatamente, prima della spedizione al cliente, l'azienda si era anche posta l’obiettivo di aumentare le misure dell'angolo di indexaggio delle sue tavole, al fine di garantire prodotti di indiscutibile qualità.

La soluzione

Al fine di offrire ai costruttori e agli utilizzatori di macchine utensili la tracciabilità e il controllo accurato dell'indexaggio delle proprie tavole rotanti, MMK ha scelto di integrare nelle sue unità l'encoder ottico incrementale senza contatto TONiC™ di Renishaw.

Semplice da installare e dotato di lettore compatto di dimensioni pari a soli 35 mm x 13,5 mm x 10 mm, l'encoder TONiC ha consentito a MMK di supportare velocità della macchina fino a 10 m/s con risoluzioni fino a 1 nm.

Il lettore della tavola rotante è stato progettato per l'utilizzo con il RESM di Renishaw, un anello in pezzo unico di acciaio inox con graduazione incrementale da 20 µm incisa sul bordo esterno e tacca di zero ottica IN-TRAC™.

Grazie al profilo basso, al grande diametro interno e all'ampia scelta di diametri da 52 mm a 550 mm, l'anello RESM ad alta stabilità ha significato per MMK disporre di una riga versatile e facile da integrare che ben si adatta alla vasta gamma di tavole rotanti per CNC proposte dall’azienda.

Per migliorare l'affidabilità della riga e aumentarne la resistenza ad eventuali degradazioni nel tempo, il lettore TONiC incorpora ottiche di filtraggio di terza generazione regolate per filtrare ogni minimo disturbo (jitter) e dotate di un sistema di elaborazione dinamica dei segnali. Questo consente di ridurre l'errore sottodivisionale ad appena ±30 nm.

L'encoder TONiC è compatibile con i controlli numerici standard del settore ed è dotato di un'interfaccia analogica o digitale rimovibile all'interno di un robusto connettore di tipo D, che può essere posizionata fino a 10 m di distanza dal lettore.

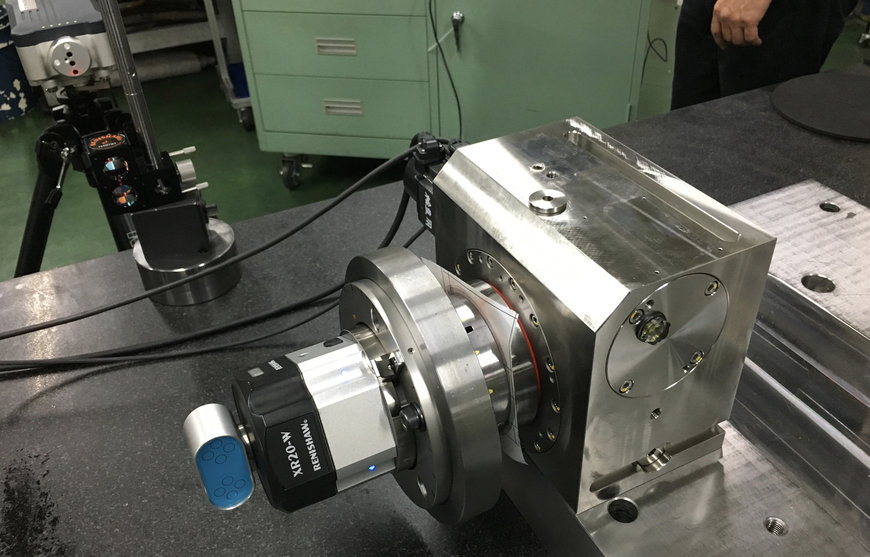

Per verificare l'accuratezza delle sue tavole rotanti in produzione e subito prima della spedizione, MMK ha scelto il sistema di calibrazione per assi rotanti XR20-W.

Il sistema XR20-W viene utilizzato insieme all'interferometro laser XL-80 di Renishaw, che fornisce misure di riferimento senza contatto, indipendentemente dall'asse testato, con un'accuratezza pari a ±1 arcosecondo.

Il sistema XR20-W è servomotorizzato con acquisizione dati sincronizzata con il movimento dell'asse, senza bisogno di alcun intervento da parte dell'operatore. Grazie all'alimentazione con batteria al litio e alla connettività Bluetooth, consente configurazioni facili e veloci senza rischi di inciampo nei cavi.

Il design modulare del sistema di calibrazione e i suoi sistemi di montaggio flessibili consentono un setup molto più facile rispetto alle soluzioni alternative, nonché una configurazione rapida per un'ampia varietà di tavole rotanti e mandrini.

I risultati

Integrare l'encoder ottico senza contatto TONiC di Renishaw nelle sue tavole rotanti ha consentito a MMK di garantire ulteriore precisione e affidabilità ai propri prodotti, con prestazioni complessive di controllo del movimento di livello superiore.

La combinazione tra lettore compatto e riga ad anello di acciaio inox garantisce una grande resistenza a polvere, graffi, grasso e olio e riduce gli errori di indexaggio sulle macchine utensili.

L'encoder è in grado di emettere segnali di posizione di grande stabilità e purezza con un errore sottodivisionale estremamente basso, garantendo così un controllo di velocità più fluido, prestazioni di scansione migliori e una maggiore stabilità di posizione.

Da quando utilizza il sistema di calibrazione XR20-W per assi rotanti e l'interferometro laser XL-80 di Renishaw, MMK ha dimezzato i tempi necessari per la misura dei prodotti rispetto al precedente autocollimatore di stampo tradizionale. Le procedure di misura sono state semplificate e automatizzate.

Il sistema di calibrazione è in grado di prendere misure accurate con qualsiasi passo dell'angolo di indexaggio e permette di valutare l'accuratezza della tavola a vite senza fine per movimenti a passo ultrafine, fino a 0,001°.

Questo consente di valutare in dettaglio e risolvere qualsiasi perdita di controllo del movimento o di efficienza degli ingranaggi a vite senza fine. Le prestazioni del prodotto sono ora garantite da un'analisi approfondita che soddisfa gli standard di qualità ISO.

www.renishaw.com

Richiedi maggiori informazioni…